La bujía tiene dos funciones primarias:

1) Inflamar la mezcla aire/combustible.

2) Disipar el calor generado en la cámara de combustión hacia el sistema de refrigeración del motor (rango térmico).

transmisión del calor de la bujía a la culata: izquierda bujía de grado térmico elevado, derecha grado térmico bajo.

La bujía participa en el inicio de la tercera fase (combustión-expansión) del ciclo de cuatro tiempos.Una bujía debe tener las siguientes características:

a) Estanca a la presión; a pesar de las distintas condiciones de funcionamiento no debe permitir el paso de gases desde el interior del cilindro al exterior del mismo.

b) Resistencia del material aislante a los esfuerzos térmicos, mecánicos y eléctricos. No debe ser atacado por los hidrocarburos y los ácidos que se forman durante la combustión. Debe mantenerse sus propiedades de aislamiento eléctrico sin partirse por las exigencias mecánicas.

c) Adecuada graduación térmica; para asegurar a la bujía un funcionamiento correcto, la temperatura de la misma parte situada debe oscilar entre 500 y 600 °C. La forma de la bujía y más concretamente la longitud del aislante central cerámico, darán la capacidad de transmisión de calor a la culata, lo cual determinará la temperatura estable de funcionamiento.

Las bujías convierten la energía eléctrica generada por la bobina del encendido en un arco eléctrico, el cual a su vez permite que la mezcla aire/combustible se expanda rápidamente generando trabajo mecánico que se transmite al pistón o émbolo rotatorio (Wankel). Para ello hay que suministrar un voltaje suficientemente elevado a la bujía, por parte del sistema de encendido del motor para que se produzca la chispa, al menos de 5.000 V. Esta función de elevación del voltaje se hace por autoinducción en la bobina de alta tensión.

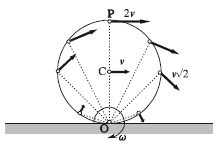

La temperatura de la punta de encendido de la bujía debe de encontrarse lo suficientemente baja como para prevenir la pre-ignición o detonación, pero lo suficientemente alta como para prevenir la carbonización. Esto es llamado “Rendimiento térmico”, y es determinado por el rango térmico de la bujía. Es importante tener esto presente, porque según el tipo de motor, especialmente el número de veces que se produce la chispa en la unidad de tiempo (régimen motor) nos va a determinar la temperatura de funcionamiento. . La bujía trabaja como un intercambiador de calor sacando energía térmica de la cámara de combustión, y transfiriendo el calor fuera de la cámara de combustión hacia la culata, y de ahí al sistema de refrigeración del motor. El rango térmico está definido como la capacidad de una bujía para disipar el calor.

La tasa de transferencia de calor se determina por:

La profundidad del aislador.

Flujo de gases frescos alrededor de la bujía

La construcción/materiales del electrodo central y el aislante de porcelana.